发明名称一种车用电机驱动系统耐久寿命的估计方法

摘要本发明涉及一种用于评估车用电机驱动系统可靠性的加速寿命的台架试验方法。考虑到车用电机系统实际运行环境和工况,通过具体分析各关键零部件不同的失效机理和影响因素,计算得到加速寿命因子以及对应的平均寿命,建立各关键零部件的寿命加速曲线,并通过该曲线外推得到各关键零部件在正常应力条件下的失效数据。然后根据上述数据计算得出车用电机驱动系统的使用寿命预期值并进而将由之确定出的车用电机系统的更换或维护时间外显给用户。利用本发明进行台架寿命考核试验,能有效减少试验时间、降低成本、缩短研发周期;并能够帮助电动汽车制造商或汽车4S店的工作人员方便地获知车辆的使用寿命和在用车辆的更换或维护时间。

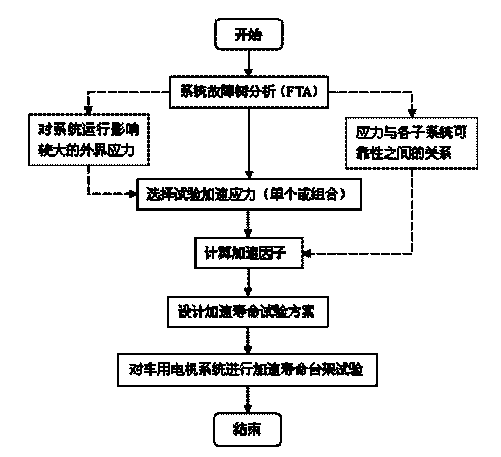

一种车用电机驱动系统耐久寿命的估计方法,包括通过驱动系统的加速寿命的台架试验来估计驱动系统的耐久寿命,其中试验台架包括:恒温恒湿试验箱、电池模拟设备、被试电机和电机控制器、测功机和测功机控制器、转矩仪、电源柜、计算机控制系统及冷却系统;其中所述恒温恒湿试验箱提供试验所需的外界环境应力,电池模拟设备为电机控制器输入恒压直流电,测功机与被试电机同轴连接,为被试电机提供可控的负载,计算机控制系统实时监测被试电机系统的转速、转矩、功率及控制器电压和电流,根据设定工况控制测功机和被试电机的转速转矩,冷却系统为电机控制器及电机本体提供冷却液;其特征在于:所述方法包括以下步骤:a.分析作为车用电机的薄弱环节的多个关键零部件的故障模式和失效机理,得到系统失效判据和外界应力与系统可靠性的关系,根据寿命要求和正常应力条件下的运行情况,确定应力量级以及加速寿命试验规范;b.通过恒温恒湿试验箱将应力施加到被试电机上以分别在正常应力和加速应力条件下对被试电机进行短时试验,以获得系统稳定运行状态中的运行状态参数,以用于计算加速寿命因子;c.通过调节恒温恒湿试验箱将在a步骤中确定的应力量级施加到车用电机上,通过计算机控制系统,保证被试电机在上述确定的应力量级下,按照试验规范中制定的试验负荷循环进行恒定应力且定时截尾的加速寿命试验,在该恒定应力加速寿命试验中,以被试电机的关键零部件为研究对象,考虑加速应力对各关键零部件可靠性的影响,通过关键零部件的失效率与加速应力的关系式,计算加速应力条件下与正常应力条件下的失效率之比,以得到在所述确定的应力量级下的上述关键零部件的加速寿命因子,与此同时通过加速寿命试验获得被试电机中各关键零部件的平均寿命;d.通过在c步骤中所获取的各关键零部件的加速寿命因子以及对应的平均寿命,建立各关键零部件的寿命加速曲线,并通过该曲线外推得到各关键零部件在正常应力条件下的失效数据;e.通过数理统计的方法得出作为系统薄弱环节的各个关键零部件和车用电机系统在正常使用条件下的可靠性指标,进而根据上述关键零部件和车用电机系统正常使用条件下的可靠性指标计算得出车用电机驱动系统的使用寿命预期值并进而将由之确定出的车用电机系统的更换或维护时间外显给用户。2.如权利要求1所述的车用电机驱动系统耐久寿命的估计方法,其特征在于:其中作为车用电机的薄弱环节的多个关键零部件包括以下零部件组中的至少一个,其中所述零部件组包括:电机绝缘件、电机轴承、母线支撑电容、IGBT、电机控制电路以及电机磁钢。3.如权利要求1-2所述的车用电机驱动系统耐久寿命的估计方法,其特征在于其中所述a步骤中的失效判据包括以下判据参数组中的至少一个,其中所述判据参数组包括:电机控制器输出电压、电机控制器输出电流、电机转速、电机转矩以及电机功率因数。4.如权利要求1-3所述的车用电机驱动系统耐久寿命的估计方法,其特征在于对所述a步骤中的多个关键零部件的故障模式和失效机理分析通过故障树分析法来进行。5.如权利要求1-4所述的车用电机驱动系统耐久寿命的估计方法,其特征在于所述b步骤中的运行状态参数包括以下参数组中的至少一个,其中所述参数组包括:轴承温度、绕组温升、驱动功率管压降、电机电流。

一种车用电机驱动系统耐久寿命的估计方法[0001] 技术领域[0002] 本发明涉及车用电机驱动系统可靠性相关技术领域,确切地说涉及一种用于评估车用电机驱动系统可靠性的加速寿命试验方法。[0003] 背景技术[0004] 在电动汽车产业化过程中,其可靠性已成为企业和客户关注的焦点。电机驱动系统作为电动汽车的核心零部件,其可靠性水平在很大程度上决定了整车的可靠性水平,将直接影响电动汽车产业化发展的前景。随着科学技术的发展及人们安全意识的加深,用户对电机系统的要求标准越来越高,可靠性越来越受到重视。[0005] 电动汽车电机驱动系统由电机及其控制器组成,它的任务是在驾驶员的控制下,高效地将电池的电量转化为车轮的动能,或者将车轮的动能反馈到电池中。车用电机驱动系统功率密度高、工作环境恶劣、工况复杂、器件工作温度高、振动剧烈,这些因素加剧了零部件的失效,影响整个系统的可靠性水平。[0006] 车用电机驱动系统的设计寿命长达几十万公里,可靠性试验考核难度较大,成本较高。目前,关于车用电机驱动系统的可靠性加速试验还没有专用设备,因此也就无法对其进行可靠性加速试验。为了减少试验时间、降低试验成本、缩短研发周期,本发明采用加速寿命试验方法考核车用电机系统可靠性,在电动汽车领域具有较好的实用价值和广阔的应用前景。[0007] 与此同时,车用电机驱动系统是电动汽车传动系统中的重要组成部件。现实生活中,整车维护时间很大程度上取决于车用电机驱动系统的维护时间,而由于车用电机驱动系统一般布置于车辆的动力舱内,难于通过常规的测量仪器对其中部件的应力以及失效进行检测或监测,导致难于通过常规的方法确定得出使用中的车用电机驱动系统的使用寿命预期值。而对于电动车辆的制造商或者汽车4S店的工作人员来说,迫切地需要了解其制造或者需要进行维护的车辆的剩余使用寿命,亦即车用电机驱动系统的使用寿命预期值以便于了解车辆的使用寿命或者更好地对车辆的更换和维护。因此业界迫切地需要一种能够确定车用电机系统的使用寿命预期值的方法来解决上述现实生活中需要解决的技术问题。[0008] 加速寿命试验(ALT)是可靠性试验技术的一个重要分支,其主要理论是,在不改变产品失效机理的前提下,强化产品故障的主要物理化学过程,即加大应力因子,以此达到加速试验的目的。该方法建立在一定的失效物理理论、进行合理工程及统计假设的基础上,利用与物理失效规律相关的统计模型,对在超出正常应力水平的加速环境下获得的可靠性信息进行转换,得到产品在正常应力水平下可靠性特征的数值估计。一般可借助于热、电、机械等外界或内部应力使之加速,在相对较短的时间内通过加速使用环境确定产品可靠性。